2018-03-06 17:41

SK해운, 첫 한국형 화물창 단 LNG선 도입

가스공사·조선 빅3 세계 두번째로 기술보유

국산 LNG(액화천연가스) 화물창을 탑재한 선박이 완공됐다.

SK해운은 경남 거제 삼성중공업에서 미국 셰일가스(암석층에 함유된 천연가스)를 들여올 17만4000㎥급 국적 LNG(액화천연가스) 운반선 <에스케이세레니티>(SK Serenity)와 <에스케이스피카>(SK Spica, 사진)를 잇달아 도입했다고 6일 밝혔다.

26~27번째 국적 LNG선인 신조선은 가스공사가 2017년부터 2037년까지 20년간 미국 사빈패스로부터 연간 280만t의 LNG를 도입하기 위해 발주한 6척 중 마지막 2척이다.

삼성중공업에서 2년동안 건조돼 지난달 <에스케이세레니티>가 취항했고 <에스케이스피카>가 이달 취항에 들어간다. 특히 이날 명명식을 마치고 9일 SK해운에 인도되는 <에스케이스피카>호는 다음달 23일 미국 동안에서 셰일가스를 선적한 뒤 파나마운하와 태평양을 거쳐 5월21일 가스공사 LNG 생산기지에 도착해 첫 화물을 하역한다.

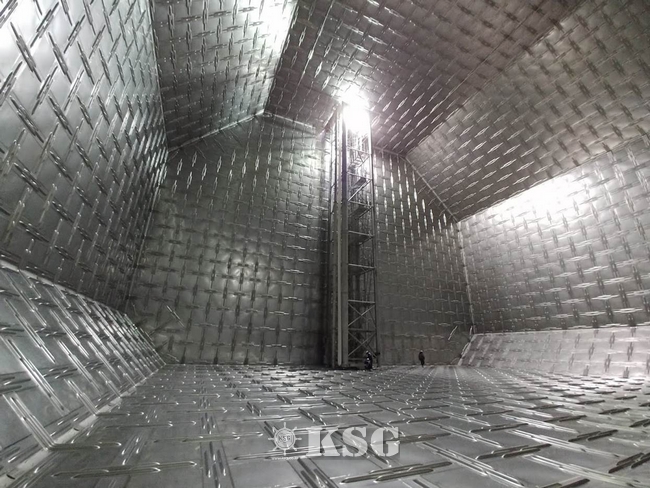

신조선은 국산화에 성공한 LNG 화물창 KC-1을 탑재했다. 가스공사는 육상용 멤브레인 시스템을 기반으로 삼성중공업 대우조선해양 현대중공업 등 3대 조선소와 2004년부터 10년간 공동 연구를 거쳐 한국형 화물창을 개발했다. LNG를 담는 밀폐공간인 화물창은 주름진 스테인레스스틸과 보온재로 구성돼 있다.

우리나라는 세계 LNG 운반선 건조시장의 약 70%를 장악하고 있지만 그동안 화물창 원천기술 부재로 프랑스 기술에 전적으로 의존해 왔다. 우리나라가 LNG선을 만들면서 프랑스 GTT에 지불한 기술료는 선박 한 척당 약 100억원 가량으로, 1990년부터 약 2.5조원이 해외로 빠져나갔다.

육상용 멤브레인 LNG 저장탱크를 성공적으로 개발한 경험이 있는 가스공사는 세계 최고의 건조기술을 보유한 한국 조선소와 공동으로 197억원의 사업비를 투자해 화물창 개발에 착수했으며 2014년 9월 독자모델인 KC-1(Korean Cargo Containment System Model 1)의 상용화에 성공했다.

프랑스에 이어 세계 두 번째로 LNG 화물창 기술 개발에 성공함으로써 세계 시장에서의 경쟁력을 확보하는 계기를 마련했다는 평가다.

KC-1은 한국선급(KR)을 비롯해 미국선급(ABS) 프랑스선급(BV) 영국선급(LR) 등으로부터 인증을 받은 것을 비롯해 탱크 구조, 자동용접장치 등의 기술로 국·내외에서 50건의 특허를 취득했다.

특히 기존 LNG 화물창에 비해 열 충격 방지와 안전성을 높였다. 1차 방벽(LNG가 항상 접촉되는 방호벽)과 2차 방벽(LNG 누설 시 접촉되는 방호벽) 모두 주름이 있는 멤브레인으로 구성돼 있으며, LNG가 누설되면 2차 방벽에서 액체와 기체를 모두 담아둘 수 있는 구조다.

아울러 단열재로 기존의 유리섬유강화 폴리우레탄폼(R-PUF) 대신에 유리섬유가 없는 고밀도의 폴리우레탄폼(H-PUF)을 사용해 방열시스템을 극히 단순화시키고 우수한 단열성능을 확보했다.

| ▲한국형 화물창 KC-1 |

2015년부터 2025년까지 지어지는 25척의 LNG선이 KC-1을 장착할 예정으로, 가스공사는 1000억원의 기술료 수입을 벌어들일 것으로 기대하고 있다. KC-1의 척당 기술료는 40억원이다.

SK해운에 앞서 대한해운이 지난해 4월과 5월 <에스엠이글>(SM Eagle) <에스엠시호크>(SM Seahawk), 현대LNG해운이 지난해 5월과 6월 <현대프린스피아>(Hyundai Princepia) <현대피스피아>(Hyundai Peacepia)를 각각 취항했다. 두 선사 모두 대우조선해양에서 건조했으며 화물창은 GTT사의 NO96을 탑재했다.

가스공사 정승일 사장은 “가스공사는 천연가스 수급 안정성 확보와 국내 조선·해운산업 발전을 함께 도모하고자 LNG 국적선 사업을 의욕적으로 추진해왔다”며 “앞으로도 KC-1과 같은 기술 분야 연구 개발을 지속 확대하여 국내외 LNG 산업을 선도하는 기업으로서의 위상을 더욱 강화해 나갈 것”이라고 말했다.

< 이경희 기자 khlee@ksg.co.kr >

많이 본 기사

- 컨운임지수 5주 연속↓…호주 한달새 42% 급락팬오션, 지난해 4분기 외형하락에도 영업益 두자릿수↑“인도·동남아·중동 공략” 인천항 반등의 해 만든다‘22년만’ 북미수출항로 中 점유율 50% 붕괴해운협회, 임무 완수한 청해부대 장병에 격려품 전달덴 머스크, 1.8만TEU 컨선 8척 中 조선에 발주…2.2조 규모프리미어얼라이언스, 미서안 노선서 베 하이퐁 추가 기항끊이지 않는 컨선 사고에 해상보험료 대폭 인상연안선박 외국인 선원에 24시간 해상원격의료 지원中 중구로지스틱스, 6000TEU급 컨선 최대 8척 발주…9700억 규모

- 일본 ONE, 2월말 유럽역내항로 개편삼성SDS, 매출 13조9299억…IT서비스가 실적 견인CJ대한통운, 4분기 매출 3조1771억…‘분기 최대’HD현대마린솔루션, 에콰도르와 800억 규모 발전설비 정비계약인천공항공사-인천공항시설관리, 안전·청렴 다짐한진, 美 LA풀필먼트센터 확장…K-뷰티 물류지원 강화부산항만공사, 설 명절 앞두고 항만 안전관리 점검올해 여수항 크루즈 개시…中 <자오샹이둔> 입항中 후난성-베 호찌민 콜드체인화물열차 3년만에 재개통日 오사카항, 수입 중심 ‘컨’물동량 4% 증가

스케줄 많이 검색한 항구

0/250

확인