美 JC페니, 크로스도크센터로 높은 생산성 보여

미국 최대의 백화점 체인 중 하나인 JC페니의 미국 내 6번째 소매

업 물류센터(RLC)는 크로스도크시스템으로 운영되고 있다고 한국교통연구원 물류기술

연구센터는 전했다.

JC페니 캘리포니아주 오클랜드 인근에 소재하고 있는 이 물류센터

는 면적은 43만6천평방피트에 달하고 하루 16만5천건의 화물을 처리하며 화물 처리

를 위해 100여명의 근로자들은 주5일 2교대로 근무한다.

입고 도크와 출고 도크가 직선으로 연결돼 있으며 근로자가 직접

화물을 처리하는 것은 단 2번에 그친다.

입고 도크에서 화물을 내리고 컨베이어에 싣고, 출고 도크에서 트

레일러로 화물을 내리는 단 2번의 화물처리를 통해 화물의 수ㆍ발송과 보관이 가능

한 시스템을 크로스도크 시스템이라고 한다. 입고 도크와 출고 도크 사이에는 자동화

된 화물 처리 장비와 소프트웨어들이 나머지 과정을 담당한다.

16만5천개의 종이 상자를 다루기 위해 43만6천평방피트의 물류센터

에는 세계 최장의 싱글 유닛 슬라이딩 슈 분리기가 설치돼있다.

또 총 연장 2만피트 길이의 컨베이어 벨트가 설치돼 있다. 독일 지

멘스의 자회사 데마틱 제품인 이 분류기는 99.9%의 정확도로 16만5천개의 종이 상자

를 하루에 처리한다.

그러나 이 분류기의 장점은 비단 속도에만 있는 게 아니다. 10~12

인치의 화물 간격을 유지하는 기존 컨베이어와는 달리 2인치 이하의 화물 간격을 유

지함으로써 더 높은 처리 용량을 자랑한다.

분류기와 컨베이어가 직선으로 연결돼 있기 때문에 화물의 분류와

이동과정에서 화물의 손상을 최대한 방지할 뿐 아니라 더 빠른 처리 속도도 가능한

것이다. 게다가 공랭식 리니어 인덕션 모터를 사용함으로써 보다 조용하고 에너지 효

율적인 분류가 가능하다.

물류센터 건립의 필요성은 화물 처리 용량의 증대와 함께 물류의

안정성에 있었다. 이 물류센터 건립 이전에는 캘리포니아 남부에 있는 롱비치항을 통

해 부에나파크 물류센터에서 화물 처리를 담당했다. 당시 서드파티업체와 함께 물류

업무를 처리하고 있었으며 공간의 부족으로 지속적인 화물량 증대에 제대로 대처하

기 힘든 상황이었다.

게다가 소매점이 1년에 50개 이상 늘어날 뿐 아니라 해외에서 들어

오는 화물의 양 역시 지속적으로 확대되는 양상이었다.

또 지진이나 파업과 같은 대처하기 힘든 상황에서도 지속적인 물류

가 가능하기 위해서는 캘리포니아 남부에 새로운 물류센터의 건립의 필요성이 제기됐

다.

화물 처리 용량의 확대와 물류센터의 다양화라는 2가지 목표를 가

지고 건립되는 이 물류센터에는 2개의 중요한 판단 기준이 제시됐다.

첫 번째로 하루 2교대로 15~20만개의 화물 처리가 가능할 뿐 아니

라 이 물류센터에 설치되는 장비들은 넓은 화물 출입구에 맞추기 위해 기존의 장비

에 비해 폭이 8피트 더 넓어야 했다. 두 번째로 건립 당시 다가오는 성수기에 대비하

기 위해 6개월 안에 완공을 시켰어야 했다.

이 물류센터의 핵심은 속도 조절이 자유로운 고속 화물 분류기다.

입고나 출고되는 화물의 양에 따라 처리되는 화물의 간격을 일정하게 유지하기 위해

컨베이어의 속도를 조절했다.

화물 처리 속도와 화물 손상 확률 및 컨베이어의 마모 정도에는 상

관관계가 존재하기 때문에 컨베이어의 미세한 속도 조절은 화물 처리 용량의 극대화

와 함께 에너지 절약, 설비의 유지 보수비용에도 긍정적 영향을 미치게 된다. 컨베이

어는 롤러가 아닌 벨트만을 사용함으로써 화물 제어를 손쉽게 할 뿐만 아니라 분류기

의 제어를 보다 정밀하게 할 수 있었다.<물류와경영>

많이 본 기사

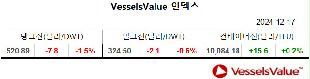

- 중남미항로/ 트럼프發 관세 파고에 우회수출 급증…물동량·운임↑구주항로/ 희망봉 우회·항만 파업등으로 물류적체 극심북미항로/ 양대 운하 통항 차질에 서안운임 전년比 3배 급등고려해운 박정석 회장, 해운협회 신임 회장 추대부산항 자성대부두 상부시설 철거…한시적 활용방안 구상 중호주항로/ 글로벌 공급난에 1년 내내 고운임…팬데믹 이래 최고수준두핸즈, 신규 풀필먼트센터 개소…수도권 당일배송 강화아프리카항로/ 연말 물동량 강세…‘뒷심’ 발휘인사/ 국보해운한진, ‘79주년 기념’ 7900장 연탄 나눔

- BDI 990포인트…중대형선 시장서 '뒷심' 발휘경운대 항공관제물류학부, ‘IATA 인증’ 항공화물 교육 시행HD현대미포, 세계최초 중형 암모니아추진선 착공“부산항 환적경쟁력 제고” 환적모니터링 시스템 선보인다판례/ “세금을 내라구요?”전해노련, “공공기관 총인건비에서 건강검진비 제외" 추진해양진흥공사, 상생경영우수기업 인증 획득…국내 두 번째[표] 주간 중고선 가격동향[표] 주간 중고선 가격지수‘위험물관리 효율 극대화’ HMM, 해양산업 디지털전환 우수상

스케줄 많이 검색한 항구

0/250

확인